Rapid Prototyping & Kleinserien

Realizing

Your Vision

Wer wir sind

Schnelle Prototypen, Kleinserien und Entwicklungsprojekte. Dank 30 Jahren Erfahrung in verschiedensten Branchen mit uns kein Problem.

Durch unsere Entwicklungsabteilung in Verbindung mit einer großen eigenen Fertigungstiefe setzen wir Ihr Projekt schnell und kompetent um.

Success Stories

Dachverkleidung

Erfolgreiche Mitentwicklung einer funktionsfähigen Dachverkleidung für ein Versuchsfahrzeug. Alles aus einer Hand – von Dichtungstechnik bis Testfahrt über die Alpen.

Triebwerksmodell

Dieses Projekt zeigt, wie durch innovative Fertigung, Werkstoffkompetenz und interdisziplinäre Entwicklung ein funktionsfähiges Modell für Windkanalversuche entstand.

Komponententräger

Realisierung als Entwicklungspartner anspruchsvolle Metall- und Strukturbauteile vollständig im eigenen Haus – von der Werkzeugentwicklung über die Materialabstimmung bis hin zur finalen Qualitätsprüfung.

Dachverkleidung

Erfolgreiche Mitentwicklung einer funktionsfähigen Dachverkleidung für ein Versuchsfahrzeug. Alles aus einer Hand – von Dichtungstechnik bis Testfahrt über die Alpen.

Triebwerksmodell

Dieses Projekt zeigt, wie durch innovative Fertigung, Werkstoffkompetenz und interdisziplinäre Entwicklung ein funktionsfähiges Modell für Windkanalversuche entstand.

Komponententräger

Realisierung als Entwicklungspartner anspruchsvolle Metall- und Strukturbauteile vollständig im eigenen Haus – von der Werkzeugentwicklung über die Materialabstimmung bis hin zur finalen Qualitätsprüfung.

Leistungen

3D Druck

RPT wurde gegründet, um die Additive Fertigung Mitte der 90er Jahre als First-Mover in die Industrie zu bringen. Somit sind wir von Beginn an mit den verschiedenen Technologien gewachsen und blicken auf 30 Jahre Erfahrung zurück. Dabei haben wir verschiedenste Verfahren kommen und gehen sehen und uns für die passendsten für unsere Kunden und unser Netzwerk entschieden.

Herauszuheben ist unsere große Kapazität im FDM-Bereich.

Individuelle Projekte mit besonderen Anforderungen mögen wir besonders. Wir setzen auf eine breite Materialauswahl und verfügen neben geschlossenen Industriesystemen auch über materialoffene für eigene Forschungen, sodass wir einen sehr individuellen Ansatz verfolgen können.

Nachdem wir die Anforderungen an den Fertigungsumfang gemeinsam abgestimmt haben, entscheiden wir welches im 3D-Druck die beste Fertigungsart und das entsprechende Material ist.

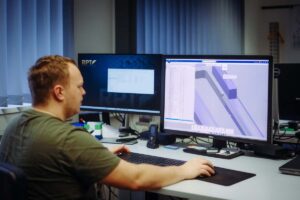

Konstruktion

Unser Konstruktionsteam erarbeitet verschiedene Lösungsansätze für Ihren Bedarf. Regelmäßige Umfänge sind beispielsweise:

- Beratung und Entwicklung für Produkt- und Projektumfänge, sowie fertigungsgerechte Anpassungen Ihrer Entwicklungsstände

- Arbeitsplatzsysteme/-optimierungen (Vorrichtungsbau, Q-Tisch, ergonomischer Arbeitsplatz)

- Fertigungsunterstützung (Lehrenbau, Ablaufoptimierung, Handling)

Während der Umsetzungsphase ist unser Team regelmäßig im direkten Austausch mit unserem Kunden.

Durch das häufige Arbeiten an verschiedensten Projekten entstehen beständig neue Ideen die auf weitere Projekte angewendet werden.

Projektleitung

Sie benötigen Kapazitäten um den Turbo in der Umsetzung zu zünden?

Wir übernehmen für Sie die Projektkoordination und -steuerung. Sie haben lediglich einen Ansprechpartner, der sich um alles kümmert.

Wir koordinieren regelmäßig unsere eigene Leistung und die von vorgeschriebenen Sublieferanten. Zudem übernimmt unser Team auch die Gesamtprojektverantwortung nach Ihren Wünschen. Fortschrittsüberwachung, Budgetkontrolle, Terminmanagement, Qualitätskontrolle, Reporting und Abweichungsmanagement sind für uns keine Fremdworte sondern gängige Praxis.

Vakuum- & RIM-Guss

Unsere Gussverfahren sind die optimale Brücke zwischen additiver Fertigung und dem Spritzguss.

Aus technischer Sicht ist dabei die Simulation von Spritzgusseigenschaften interessant, die häufig näher am Original ist, als dies in der additiven Fertigung der Fall ist. Dies liegt an der in der additiven Fertigung typischen schichtweisen Materialverarbeitung. In unseren beiden Gussverfahren wird hingegen aus verschiedenen Komponenten zuerst das entsprechende Material gemischt und die Bauteilgeometrie in einem einzigen kurzen Verarbeitungsschritt hergestellt.

Aus betriebswirtschaftlicher Sicht ist das Erreichen eines wirklich guten Skaleneffektes bei steigender Stückzahl in der additiven Fertigung eingeschränkt.

Bei diesen beiden Themenfeldern bieten der Vakuumguss und die RIM-Technik klare Vorteile. Wir arbeiten mit den namhaften Materialherstellern Europas zusammen und treffen je nach Anwendungsfall und Anforderungen die entsprechende Materialauswahl um die gewünschte Stückzahl in gleichbleibender Qualität zu fertigen.

Modellbau

Die Allrounder unter den Handwerkern!

Unser Modellbauteam nutzt verschiedenste Handwerkswerkzeuge und Maschinen für den Feinschliff an Ihrem Projekt.

Diese Tätigkeiten führen wir z.B. regelmäßig aus:

- Das Nachbehandeln und Anpassen von 3D-Druck Bauteilen

- Das Modifizieren vorhandener Serienbauteile für neue Produktvarianten

- Herstellung eigener Vakuumgieß- und RIM-Werkzeuge

- Anfertigung von Anschauungs- und Messemodellen inkl. Lackierung, Elektronik und Steuerung

- Laminieren verschiedenster Geometrien

Hierfür steht dem Team eine gut ausgestattete Werkstatt mit entsprechendem Maschinenpark zur Verfügung.

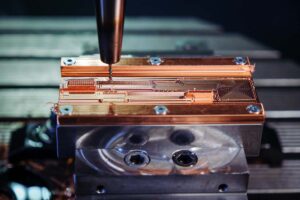

Metallbau

Die gesamte Metallbearbeitung findet in einem eigenen Hallenkomplex statt.

Ob Kanten, Pressen, Schweißen, Rohrbiegen, Fräsen und Drehen. Alle diese Fertigungsschritte werden inhouse von unseren Facharbeitern durchgeführt um unserem Qualitätsanspruch und Ihrem Terminplan gerecht zu werden.

Regelmäßige Neuinvestitionen wie zuletzt in unsere neue CNC-Rohrbiegemaschine halten den Fuhrpark auf Stand.

Das Team verarbeitet verschiedenste Stähle, Edelstähle, Aluminiumlegierung und auch Besonderheiten wie z.B. Titan oder Kupfer.

Dabei werden einerseits Unikate und andererseits Kleinserien mit mehreren tausend Stück pro Jahr produziert. Auch die Nachbearbeitung von z.B. Gussrohlingen findet hier statt.

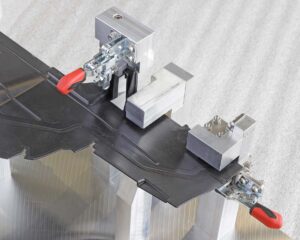

Vorrichtungs- & Lehrenbau

Sie benötigen Unterstützung in Ihrer Serie oder bei der Qualitätskontrolle.

Bei der Herstellung von Lehren oder Montagevorrichtungen starten wir von Null, oder halten uns an Ihre Bauteildaten und -zeichnungen und gestalten die entsprechende Vorrichtung gemäß den Prozessanforderungen. Dabei wird ebenso Ihr Koordinatensystem (z.B. RPS in der Automotive-Industrie) angewendet, als auch sonstige Vorgaben vorab geklärt und mittels Entwürfen gemeinsam besprochen. Die Herstellung wird laufend von unserer Qualitätskontrolle begleitet und der Projektfortschritt in regelmäßigen Statusgesprächen geteilt. Eine finale Einmessung findet vor dem Versandt im eigenen Messraum statt.

Betriebsmittel-Konstruktion &-bau

Für Sonderlösungen in Ihrer Montage greifen wir auf unsere Betriebsmittelkonstruktion und -bau zurück. Hier werden nach individuellen Wünschen und Anforderungen Ihre Betriebsmittel ausgelegt, konstruiert und hergestellt.

Beispiele unterschiedlicher Typen:

- Einstellbare Prüflehre

- Kniehebelpresse

- Montagevorrichtung mit SPS Steuerung

Messwesen & Qualitätskontrolle

Unser Messraum verfügt neben den gängigen manuellen Prüfverfahren zudem über eine taktile Messplatte, sowie einen Laserscanner. Natürlich unterliegen alle Prüfmittel des Unternehmens einer ständigen Messmittelüberwachung.

Unsere Produktionsprozesse berücksichtigen eine ständige Qualitätskontrolle während der Produktion. Insbesondere bei mehrstufigen Produktionsprozessen durchlaufen unsere Produkte regelmäßig den Messraum.

Beispielsweise werden Urmodelle für das Vakuumgießen nach der Produktion in der Additiven Fertigung vor der Erstellung der Negativform überprüft. Ebenso die ersten Abgüsse aus der Form, sowie die letzten Abgüsse bei Erreichen der maximalen Werkzeugstandzeit.

Zudem umfasst unser internes Qualitätsmanagement Mindeststandards für alle Produktionsbereiche deren Einhaltung in quartärlich stattfindenden Reportingterminen überprüft wird.

Ihre Idee. Unsere Realität – in kürzester Zeit

Beschleunigen Sie Ihre Produktentwicklung mit über 25 Jahren Erfahrung in Rapid Prototyping und Kleinserienfertigung. Lassen Sie uns gemeinsam Ihre Idee in eine marktreife Lösung verwandeln.